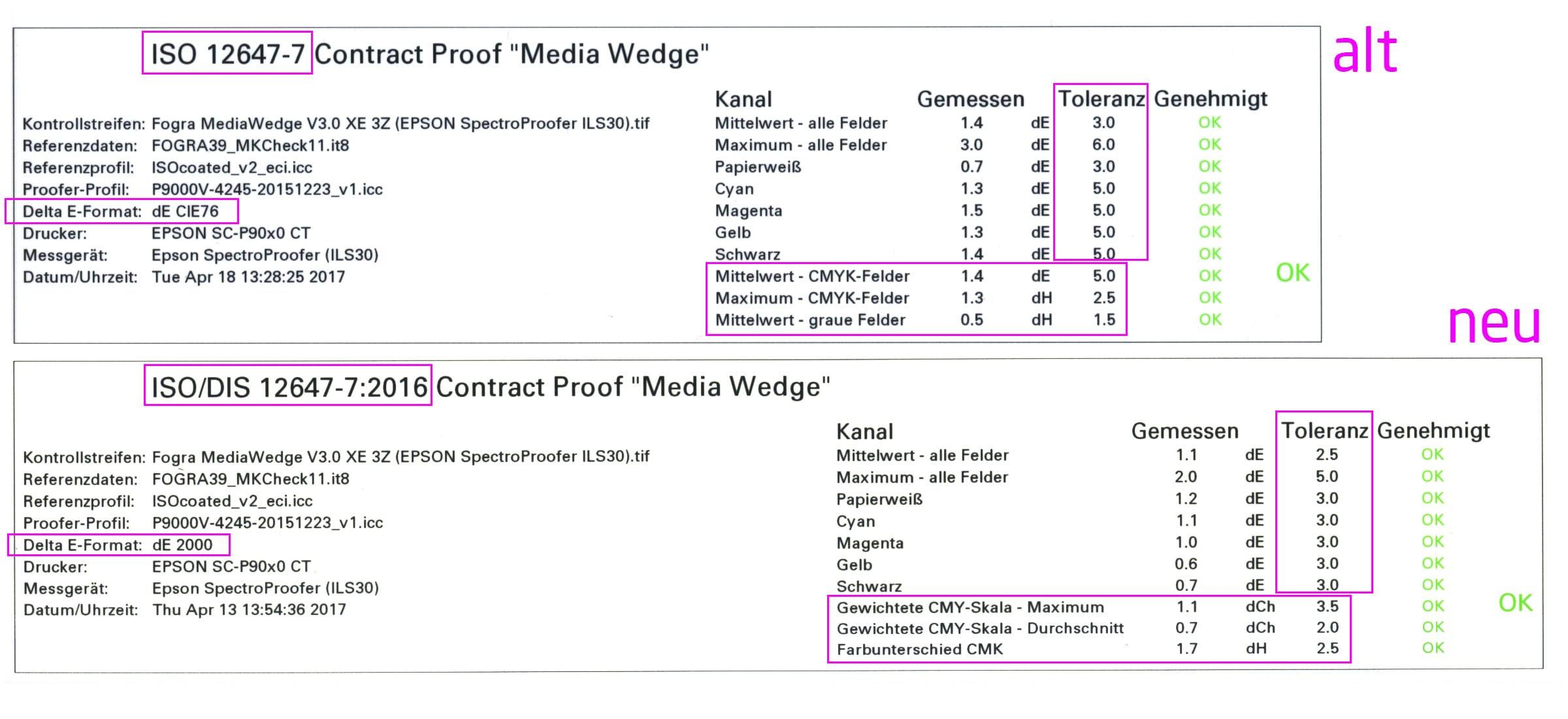

Un Proof signifie pour nous une reproduction très précise des couleurs d'un motif client dans les tolérances de la norme actuelle. ISO 12647-7:2016.

Notre exigence a toujours été supérieure à celle autorisée par la norme. Nous voulons être dans la moitié des tolérances autorisées. Et dans la plupart des cas, nous y parvenons de manière fiable.

Cependant, si vous photographiez deux fois le même sujet à une semaine d'intervalle, vous risquez d'être déçu. proofen les gens se sentiront plus à l'aise Épreuves diffèrent toujours quelque peu les uns des autres :

- Bien que les couleurs soient très stables, aucune imprimante d'épreuves n'imprime toujours de manière identique.

- Entre les deux épreuves, un nouvel étalonnage ou un nouveau profil d'optimisation peut avoir été écrit, qui n'est plus exactement identique à l'ancien profil d'optimisation précédent.

- Les variations de température et d'humidité peuvent également avoir une légère influence sur le rendu des couleurs, en particulier en été.

- Les instruments de mesure présentent toujours une certaine variabilité d'un instrument à l'autre et d'une mesure à l'autre, ce qui peut se traduire par des protocoles de test différents et par des étalonnages différents des instruments.

Nous effectuons également des tests sur trois types d'Epson modèles d'imprimantes d'épreuves, qui disposent toutes d'un spectroproofer intégré avec le mécanisme de mesure X-Rite ILS30. Cela nous permet d'avoir un débit élevé et de traiter et d'envoyer rapidement les commandes les plus volumineuses. Mais il y a aussi la possibilité que les épreuves soient réalisées sur différentes imprimantes d'épreuves et contrôlées par différents mécanismes de mesure. Nous avons donc naturellement des écarts plus importants entre deux épreuves que les prestataires de services qui ne disposent que d'une seule imprimante d'épreuves et d'une seule mécanique de mesure.

Nos épreuves : mesurer deux fois est plus précis

Afin de pouvoir vous garantir une précision et une homogénéité optimales des couleurs, nous utilisons différents instruments de mesure pour la linéarisation, le profilage, l'optimisation du profil et la vérification du protocole de contrôle.

- La linéarisation et le profilage ultérieur de nos proofers sont entièrement automatisés dans l'appareil grâce au spectroproofer X-Rite intégré avec l'ILS30.

- L'optimisation de profil encore plus précise, basée sur le profilage, est mesurée sur une table iO à l'aide d'un i1 Pro 2 externe. Nous mesurons et optimisons trois ou quatre itérations à la fois, puis nous choisissons le meilleur profil d'optimisation pour chaque proofer.

- Si vous avez un Cale média avec un rapport d'inspection, celui-ci est établi automatiquement par le Spectroproofer intégré.

Cette approche présente des avantages décisifs en termes de précision des couleurs :

- Toutes les imprimantes d'épreuves sont optimisées par le même instrument de mesure externe. Cela permet de compenser les différences et les variations entre les différentes imprimantes d'épreuves et les mécanismes de mesure. Cela permet d'obtenir des épreuves aux couleurs quasiment identiques, quelle que soit l'imprimante sur laquelle elles sont produites.

- Avec chaque cale de support avec protocole de contrôle, l'épreuve est mesurée et contrôlée individuellement. S'il y avait donc des incohérences entre l'épreuve externe et l'épreuve interne, il faudrait les corriger. Spectrophotomètre se produisent, le protocole de contrôle échouerait immédiatement

- Cela permet d'éviter qu'un instrument de mesure, par exemple, ne devienne "aveugle à l'œil vert", mais qu'il s'autocontrôle en permanence et que cela ne se remarque donc jamais.

En fait, cela rend chaque épreuve non seulement doppEn effet, l'optimisation de profil est contrôlée sur trois imprimantes d'épreuves par trois mécanismes de mesure. Si le mécanisme de mesure central de l'optimisation de profil était défectueux, les rapports de contrôle de tous les appareils d'épreuvage échoueraient. Si un appareil d'épreuvage et un mécanisme de mesure tombaient en panne, les protocoles de contrôle échoueraient sur un appareil, mais pas sur tous.

Cette procédure est certes un peu plus complexe, mais elle ne présente que des avantages pour nous et nos clients. Nos épreuves sont ainsi aussi homogènes que si elles étaient produites par une seule imprimante d'épreuves, mais en même temps traitées et validées par deux mécanismes de mesure après vérification de la cale média. Cela vous donne, ainsi qu'à nous, une amélioration sensible de la qualité du processus pour la production d'épreuves.